Цинкование опор освещения

Технология цинкования опор освещения является актуальной и необходимой для обеспечения их долговечности, и надежности в эксплуатации. Опоры освещения подвергаются воздействию различных факторов, таких как перепады температур, ультрафиолетовое излучение, влага и другие, которые могут привести к коррозии металла. Цинкование позволяет защитить металл от коррозии и продлить срок службы металлических изделий.

Цинкование также улучшает внешние характеристики стальных столбов освещения, так как после обработки они приобретают более эстетичный вид. Кроме того, защита может помочь уменьшить затраты на обслуживание и ремонт опор, поскольку они будут меньше подвержены коррозии и износу.

В целом, цинкование опор освещения является важной мерой, которая помогает обеспечить долговечность и надежность опор, а также улучшить их внешний вид и снизить затраты на обслуживание.

Защита стали от коррозии при помощи цинка

Цинк и железо - это два металла, которые образуют гальваническую пару. Это означает, что они имеют разную электрохимическую активность и могут образовывать электрический ток при контакте друг с другом.

Цинк имеет более высокую электрохимическую активность, чем железо, поэтому он будет окисляться на поверхности железа быстрее, чем наоборот. Это создает защитный слой на железе, который предотвращает его коррозию.

Гальваническая пара цинк-железо широко используется для защиты металлических изделий от коррозии. Например, цинковые покрытия на крышах зданий, оцинкованные стальные трубы и другие металлические изделия защищены от коррозии благодаря образованию гальванической пары цинк-железо.

Также, гальваническая пара цинк-железо используется в аккумуляторах и других электронных устройствах для защиты от коррозии и окисления.

Классификация и виды опор освещения

Стальные опоры освещения можно классифицировать по разным признакам, таким как тип конструкции, материал изготовления, способ установки и т.д. По типу конструкции стальные опоры освещения могут быть одностоечными, двухстоечными и трехстоечными. Одностоечные изделия используются для установки на прямых участках дороги, двухстоечные - для установки на перекрестках и поворотах, а трехстоечные - для установки на мостах и путепроводах.

Материал изготовления металлических опор может быть разным. Наиболее распространенными материалами являются углеродистая сталь и нержавеющая сталь. Углеродистая сталь имеет более низкую стоимость, но она подвержена коррозии, в то время как нержавеющая сталь более дорогая, но она устойчива к коррозии и имеет более длительный срок службы.

Способ установки стальных опор также может быть различным. Они могут устанавливаться на фундамент, на анкерные болты или на специальные крепления.

Кроме того, стальные опоры освещения могут иметь различные размеры и формы, которые зависят от их назначения и условий эксплуатации. Например, для освещения улиц используются конструкции с квадратным или круглым сечением, а для освещения парков и скверов - опоры с фигурной формой.

Виды коррозии стальных опорных металлоконструкций

В течение всего срока службы изделия находятся под воздействием внешней среды, в связи с чем происходит корпусная деструкция, причиной которой служат различные виды коррозионных процессов. Среди них:

-

химическая коррозия возникает из-за воздействия химических веществ на металл. Например, при контакте железа с соляной кислотой образуется ржавчина. Для защиты от химической коррозии используют различные покрытия, например, цинк или алюминий;

-

электрохимическая коррозия происходит из-за контакта двух разных металлов, например, железа и меди. При этом на поверхности металла образуется гальванический элемент, который разрушает металл. Для предотвращения электрохимической коррозии необходимо использовать металлы с низким потенциалом коррозии или покрывать поверхности специальными материалами, например, краской;

-

биологическая коррозия вызывается микроорганизмами, такими как бактерии и грибы. Она может происходить на металлических конструкциях, которые находятся в контакте с землей или водой. Для борьбы с биологической коррозией используют различные методы, например, обработку поверхности металла химическими веществами или покрытие ее специальным материалом.

Подготовительные этапы цинкования

Процесс нанесения защитного слоя включает в себя такие этапы:

-

очистка стальной поверхности перед цинкованием является важным этапом в процессе защиты металла от коррозии. Существует несколько способов очистки стали перед цинкованием, каждый из которых имеет свои преимущества и недостатки;

-

механический способ очистки заключается в использовании абразивных материалов, таких как песок, дробь или шлифовальные круги. Этот метод позволяет удалить с поверхности стали ржавчину, окалину и другие загрязнения. Однако механический способ очистки может повредить поверхность стали, что может привести к образованию неровностей и микротрещин;

-

химический способ очистки основан на использовании специальных растворов, которые удаляют с поверхности стали загрязнения и ржавчину. Этот метод является более безопасным для поверхности стали и позволяет получить более чистую поверхность. Однако химический способ очистки требует использования специальных реагентов и оборудования, что может быть дорого и сложно в использовании.

В целом, выбор способа очистки зависит от конкретных условий и требований к качеству поверхности стали перед цинкованием. Механический способ может быть более эффективным для удаления крупных загрязнений, а химический способ - для более тонкой очистки поверхности.

По завершению очистки проводится травление – обработка поверхности с использованием кислотного раствора, который способствует увеличению адгезии к цинку и нейтрализации щелочных составов. Цинкование поверхностей реализуется в соответствии с требованиями ГOCT 9.З07-89

Горячее цинкование

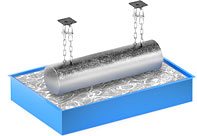

Техника горячего цинкование - это процесс нанесения цинка на поверхность металлических изделий путем нагрева до высокой температуры (около 460°C). В результате этого процесса цинк проникает в структуру металла и образует защитное покрытие, которое предотвращает коррозию.

Горячее цинкование широко применяется для защиты металлических конструкций, таких как опоры освещения, от коррозии. Оно позволяет увеличить срок службы изделий и уменьшить затраты на их обслуживание. Кроме того, горячее цинкование улучшает внешний вид изделий и делает их более устойчивыми к воздействию окружающей среды.

Одним из главных преимуществ горячего метода является его высокая эффективность. Цинковый слой, полученный при этом методе, имеет высокую адгезию к металлу, что обеспечивает надежную защиту от коррозии. Кроме того, горячий метод позволяет получить слой цинка толщиной до 200 мкм, что значительно увеличивает срок службы опор освещения.

Еще одним достоинством горячего метода является то, что он не требует использования растворителей или других агрессивных веществ. Это делает его более безопасным для окружающей среды и персонала, работающего с металлом.

Наконец, горячий метод цинкования позволяет получать цинковый слой с высокой степенью однородности. Это позволяет избежать появления дефектов на поверхности опор, таких как трещины или поры, что повышает их качество и долговечность.

Таким образом, горячий метод цинкования является эффективным и безопасным способом защиты металлических опор освещения от коррозии. Он позволяет получить цинковый слой высокой толщины и однородности, что увеличивает срок службы опор и снижает затраты на их обслуживание и ремонт.

Технология холодного цинкования

Холодное цинкование – это метод защиты металлических конструкций от коррозии, который заключается в нанесении на поверхность металла специального состава, содержащего цинк. Этот состав наносится на поверхность металла при помощи кисти или валика, а затем сушится при комнатной температуре.

Холодное цинкование имеет ряд преимуществ перед другими методами защиты металла от коррозии. Во-первых, этот метод является экологически чистым, так как не содержит вредных веществ и не требует специальных условий для нанесения. Во-вторых, холодное цинкование обеспечивает высокую адгезию цинка к металлу и создает защитный слой, который препятствует проникновению влаги и других агрессивных сред. В-третьих, этот метод может быть использован для защиты металлических поверхностей, которые находятся под напряжением, так как цинк не проводит электрический ток.

Однако, у холодного цинкования есть и некоторые недостатки. Во-первых, этот метод не обеспечивает такой же высокой толщины защитного слоя, как горячий способ цинкования, поэтому может потребоваться повторное нанесение состава. Во-вторых, холодный метод цинкования может быть менее эффективным для защиты от коррозии в условиях высокой влажности или при наличии агрессивных сред.

В целом, холодное цинкование является эффективным методом защиты металлических конструкций от коррозии и может быть использовано для защиты опор освещения и других металлических элементов. Однако, выбор между холодным и горячим методом цинкования зависит от конкретных условий эксплуатации и требований к защите металла.

Гальванический метод цинкования

Метод гальванического цинкования – это процесс нанесения цинкового покрытия на металлические поверхности при помощи электрического тока. Этот метод широко используется для защиты металлических деталей от коррозии и повышения их прочности.

При гальваническом цинковании на катоде (отрицательный электрод) находится цинковый анод, на который подается электрический ток, вызывающий осаждение цинка на катод. На катоде происходит окисление цинка, образуя защитный слой на поверхности детали.

Гальванический метод цинкования имеет ряд преимуществ:

-

высокая скорость нанесения цинкового покрытия;

-

возможность получения покрытия любой толщины;

-

равномерное распределение цинка по поверхности детали

-

низкая стоимость процесса.

Однако гальванический метод имеет и свои недостатки. Среди них:

-

необходимость использования специального оборудования;

-

ограничения по толщине покрытия (не более 150 мкм);

-

риск возникновения дефектов на поверхности детали (например, пузырьки воздуха).

В целом, гальванический метод цинкования широко используется для защиты металлических деталей, особенно в автомобильной и аэрокосмической промышленности.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

-

Создание изделий от 1 часа

-

Отсрочка платежа постоянным клиентам

-

Возможна оплата по факту отгрузки

-

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Область применения

В ходе цинкования сталь вступает в реакцию с цинком, образуя прочное и надежное защитное покрытие, обеспечивающее опоре срок службы до 30 лет. Оно прочно сцеплено с основой, поэтому предотвращает проникновение влаги и агрессивных химических веществ к металлу.

Оцинкованные опоры освещения широко применяются в различных отраслях промышленности и строительства. Они обладают рядом преимуществ, которые делают их привлекательными для использования.

В настоящее область применения оцинкованных опор освещения широка и разнообразана. Их задействуют при:

-

строительстве зданий и сооружений;

-

производстве металлоконструкций;

-

в сфере энергетики;

-

при благоустройстве территорий и инфраструктуры;

-

в нефтегазовой промышленности;

-

строительстве аэропортов, вокзалов и т. д.;

-

жилищном хозяйстве;

-

дорожном строительстве.

Преимущества оцинкованных опор:

-

долговечность и надежность;

-

устойчивость к коррозии и агрессивным средам;

-

легкость монтажа и демонтажа;

-

возможность использования в различных климатических условиях;

-

низкая стоимость по сравнению с другими материалами;

-

разнообразие форм и размеров.