Кислородная резка чугуна

В качестве материала для изготовления литых деталей, применяемых при сравнительно небольших нагрузках, труб и прочих изделий широко используется сплав в виде чугуна. Данный вид материала обладает преимуществом по сравнению со сталью, которое заключается в литейных свойствах, наборе высоких эксплуатационных характеристик и невысокой стоимостью. Чугуны имеют пониженную прочность, жесткость и пластичность, при этом отличаются хорошей свариваемостью, податливостью к обработке и резке. При необходимости сформировать заготовки необходимой конфигурации, габаритов и формы в ряде случаев может использоваться технология кислородной резки чугуна.

Свойства и виды чугуна

Чугун относится к категории высоколегированных сплавов. Доля примеси углерода в составе металла варьируется от 2,1 до 6,6%. Помимо этого химический состав подразумевает наличие в чугунных сплавах таких углеродосодержащих компонентов, как цементит и графит. В целом ряде случае для формирования специальных свойств состав чугуна дополняется такими элементами, как медь, хром, молибден, никель и прочие.

В зависимости от состояния углерода в сплаве различают ковкий, белый, высокопрочный и серый вид чугуна. Для белого характерно наличие в составе цементита Fe3C – углерода в связанном состоянии. В зависимости от содержания углерода данная категория разделяется доэвтектический (2,1 – 4,3%), эветектический – (4,3) и заэвтектический (4,3 – 6,7%) сплавы.

Химический состав серого чугуна включает в себя примеси кремния в объеме до 2,5%, углерода до 3,5%, а также небольшие доли серы, фосфора и марганца. Сплав является актуальным для изготовления деталей в сфере машиностроения, где на его основе выполняются менее ответственные элементы, в числе которых станины, шкивы, крышки станков, прессов и прочего оборудования.

В высокопрочном чугуне присутствует специфичный графит, имеющий шаровидную форму, который отличается наивысшей прочностью. Долевое содержание кремния в составе такого материала не превышает 0,8%, углерода – 2,6%, серы, 0,3%, марганца – 0,12%. Сплав производится с применением модификатора в виде магния, который добавляется в жидком виде и способствует образованию шаровидных включений. Из высокопрочных марок высокопрочного чугуна производят трубы и цилиндры, поршни и валы, прочие детали и изделия.

Структура ковкого чугуна имеет вкрапления графита хлопьевидной формы. Состав материала включает до 1,4% доли кремния, 1% марганца и 3% углерода. Формируется ковкий сплав на основе белого чугуна посредством термического воздействия и продолжительной выдержки. Этот процесс получил название томление или отжиг.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

-

Создание изделий от 1 часа

-

Отсрочка платежа постоянным клиентам

-

Возможна оплата по факту отгрузки

-

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Особенности резки

Кислородная резка высоколегированных сплавов, в число которых однозначно входят все виды ковкого, белого, серого и высокопрочного чугуна, отличается низким качеством. Причиной тому служит невысокая температура плавления материала, который переходит в жидкое состояние до того как начинает гореть. При этом сплав оплавляется, а рез имеет значительную ширину, низкую точность, неравномерность, шероховатость и косину. Данный вид резки чугунных изделий может использоваться лишь при проведении комплекса демонтажных работ, в том случае, когда извлекаемые изделия не представляют собой иной ценности, кроме как лом. Во всех других ситуациях к качеству реза предъявляются более высокие требования, добиться которых при использовании одного лишь стандартного оборудования не представляется возможным.

Чтобы осуществить резку чугуна задействуют кислородно-флюсовую технологию, которая актуальная для полного и частичного разделения металла. В зависимости от технологических задач изделия могут прожигаться для формирования отверстия, разделять при помощи резки или подвергаться обработке, в ходе которой формируются пазы, канавки, углубления на поверхности сплава. С этой целью используют спецаппаратуру – резак, а также обеспечивающий подачу материала флюсопитатель. последний представляет собой сравнительной небольшие габариты при массе около 40 кг. Расход флюса при реализации операции по порезке чугунных деталей зависит от толщины обрабатываемого материала. Минимальные объемы расходования характерны для наиболее тонкостенных изделий. В качестве флюсов при резке чугуна задействуют различные материалы, пропорции которых могут отличаться для различных марок сплавов, в зависимости от их типа и уровня легирования. Одним из наиболее популярных и актуальных видов флюсовых добавок при резке чугуна и изделий, выполненных на его основе, является доменный ферро-фосфор.

В процессе выполнения технологической операции используются стандартные компоненты в виде расходных материалов, а именно: горючий газ и чистый кислород. В качестве газовой смеси могут применяться с различной эффективностью такие вещества, как: пропан, метан, ацетилен и прочие заменители. Их функция заключается в предварительном прогреве рабочей зоны резки. Для этого газ смешивается с кислородом и через мундштук подается в необходимую плоскость. После поджига образуется пламя, благодаря которому обеспечивается равномерный нагрев и остывание исходной заготовки, формируется необходимая для нормального течения экзотермического процесса температура.

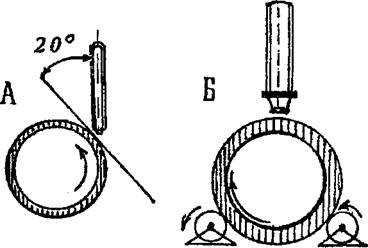

Альтернативным вариантом резки является применение технологии кислородно-копьевой резки, для реализации которой задействуется специальное оборудование. Выполненная в форме копья трубка из стали является наконечником, через который пропускается поток подаваемого под высоким давлением кислорода. В процессе разделения металла температура копья может достигать значения 2000 Сº. При этом теплового воздействия оказывается достаточно для устойчивости технологической операции и возможности формирования ровных и неоплавленных кромок изделий, пригодных для последующего монтажа и установки.

с момента заказа