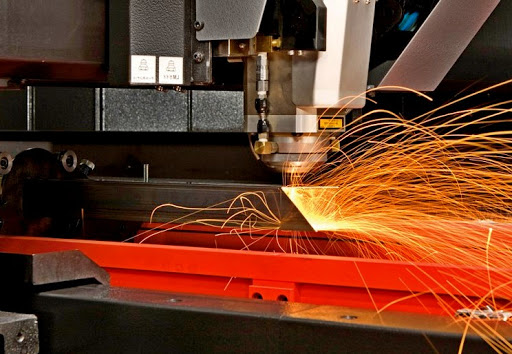

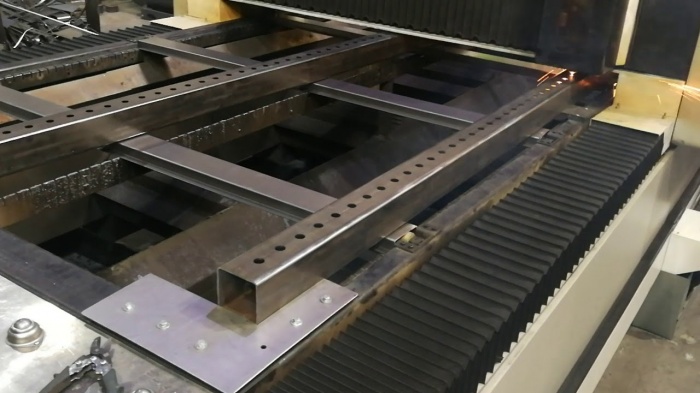

Лазерная резка листового металла

Технология лазерной резки металла в наши дни является одним из наиболее востребованных и актуальных методов раскроя стальных листов. Методика позволяет производить сложноконтурную резку с формированием фигурного узора с ровными, качественными краями и кромками без скосов, оплавлений и окалины. Используя современное оборудование в виде различных видов станков, могут производиться с высокой точностью любые детали для машин и механизмов, сооружения различных конструкций.

В современных условиях листовой металл изготавливают по технологии прокатки, реже ковки. При этом ассортимент изделий отличается в зависимости от толщины и разделяется на тонколистовой и толстолистовой стальной прокат. Тонкая рулонная сталь с толщиной в пределах от 0,2 мм до 0,5 мм называется жестью. Толстолистовой считается сталь с толщиной от 4 мм и более. Наибольшей считается толщина листа 160 мм. Выше этого значения плоская продукция прямоугольной формы продукция позиционируется, как слябы. По способу прокатки листы могут производиться по технологии горячей или холодной прокатки.

Листовой металл является самым востребованным видом металлопроката, представляя собой основу для производства изделий и деталей, отдельных конструкций. Листы востребованы в машиностроении и авиации, судостроении и вагоностроении, индустрии строительства, сельского хозяйства, химическом и металлургическом комплексах, в бытовой сфере и прочих направления жизнедеятельности человека.

Современное производство реализует различные вариации изделий по химическому составу в виде углеродистых и низколегированных, оцинкованных и нержавеющих сплавов, обладающих особыми свойствами и характеристиками.

Виды оборудования и типы резки

В настоящее время лазерная резка представляет собой универсальную технологию для обработки любых видов металлов, от титанов, стали до дюрали, латуни, меди и алюминия. При этом задействуются различные виды лазерных установок. Наименее мощными являются твердотельные лазеры, в которых световой поток генерируется лампой и формируется при помощи искусственных кристаллов, трансформируясь в пучок посредством системы зеркал. Мощность таких установок варьируется до 5-6 кВт.

Важную роль в ходе резки СО2 играют используемые газы. Ранее устройства допускали использование в качестве газа только кислорода, который позволял работать с большими толщинами, обеспечивая высокую производительность. При этом необходимо отметить, что скорость резки при помощи таких станков в значительно мере зависела от толщины листа разрезаемого металла.

Агрегаты последних поколений отличаются повышенной мощностью лазеров, благодаря чему появилась возможность применять азот в качестве режущего газа. Его практическое использование открывает широкие перспективы, позволяя улучшить качественные показатели при работе с такими сплавами, как алюминий и титан. Помимо этого, азот препятствует снижению коррозионной стойкости при работе с различными марками легированных сталей.

Физические принципы резки

Резка лазером листового металла находит применение на различных производственных и промышленных линиях металлургических предприятий и их прокатных станах, а также цехах по производству и изготовлению деталей машин, станков, инструментов, разнообразных конструкций. При обработке металла задействуется лазер большой мощности, посредством которого может осуществляться полное разделение металла, гравировка, формирование выемок и технологических углублений, конструктивных отверстий различного диаметра. Управляет сфокусированным лучом компьютер, обеспечивая высокую концентрацию энергии светового потока на минимальную площадь стальной поверхности. Технология резки лазером подходит для всех видов стальных сплавов, позволяя работать с тонколистовыми и толстолистовыми изделиями с толщиной от 0,2 мм до 30 мм. В зависимости то толщины листового металла задействуются станки с твердотельными, волоконными, а также газовыми лазерами. Световой поток при этом может быть представлен как в виде импульсного, так и непрерывного пакета излучения. Обладая высокой энергией, луч вызывает точечное повышение температуры в точке воздействия на поверхности металла, которая достигает порога плавления. В зависимости от типа обработки и технических характеристик оборудования, материал в зоне реза может, как плавиться, так и выгорать при кипении с удалением остатков и продуктов горения при помощи направленных потоков газа, которые являются так называемыми катализаторами процесса.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

-

Создание изделий от 1 часа

-

Отсрочка платежа постоянным клиентам

-

Возможна оплата по факту отгрузки

-

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Недостатки и преимущества

Лазерная резка является высокотехнологичным процессом обработки листового металла, обладая рядом достоинств, которыми обуславливается экономическая эффективность операции. Среди них:

- возможность работы с рулонной сталью толщиной от 0,2 мм;

- высокая производительность технологического процесса;

- возможность полной автоматизации линии производства;

- прецизионная точность работы с допустимой величиной отклонения ±0,1 мм;

- реализация любого сложноконтурного раскроя;

- отсутствие необходимости финишной механической обработки при производстве готовых деталей и частей металлоконструкций;

- гибкость технологического процесс с возможностью быстрого перехода с одного шаблона на другой;

- отсутствие прямого контакта с обрабатываемой поверхностью;

- экономичность процесса. Благодаря малой толщине реза, сокращается расход материала;

- сохранение структуры материала без снижения прочностных характеристик;

- высокое качество кромок, выполняемых под прямым углом.

К недостаткам технологии можно отнести:

- небольшой диапазон толщин разрезаемых листов, который составляет от 0,2 мм до 30 мм, не позволяя работать толстолистовым прокатом большего сечения;

- высокое значение энергопотребления. Газодинамическое лазерное оборудование может иметь мощность до 100 кВт.

с момента заказа