Ручная газовая резка

На сегодняшний день технология газовой резки является наиболее удобным и самым экономичным вариантом термической обработки металла. Мобильность оборудования позволяет осуществлять работы в любой точке, не предъявляя высоких требований к условиям. В качестве одной из наиболее популярных и универсальных методик выступает ручная резка, которая одинаково успешно находит применение при проведении комплекса работ по строительству, монтажу, демонтажу, модернизации инженерных систем, коммуникаций, различных металлоконструкций. Ручной способ порезки стали эффективно применяется для всех видов стального проката. С помощью резака осуществляется раскрой профильных изделий: тавровой и двутавровой балки, уголка, швеллера, труб, арматуры, листовой продукции толщиной до 300 мм.

Устройство и конструкция резака

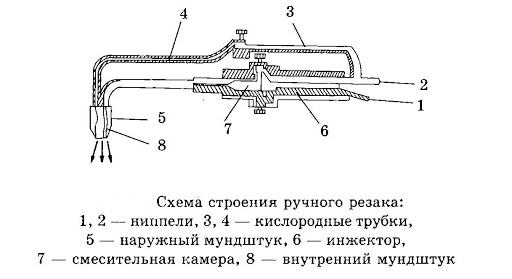

В процессе выполнения ручной порезки используется специальное оборудование в виде газового резка, в состав которого входят:

- смесительная камера;

- оборудованная ниппелями для безопасной работы резчика рукоятка, обеспечивающая соединение с кислородными и газовыми рукавами;

- трубки для подачи расходных материалов;

- инжектор;

- конструкция корпуса с регулировочными вентилями;

- редуктор необходимый для понижения давления;

- 2 баллона с расходными материалами в виде газа и кислорода.

Принцип действия и технология резки

Газовая резка подразумевает собой стабильный процесс экзотермической реакции, в ходе которой осуществляется плавление металла в заданном координатами направлении. При этом операция разрезания стального сплава происходит в результате нагрева. Для достижения необходимой температуры, которая составляет в среднем около 1100 Сº используется воспламененная смесь. В качестве газа для этой цели применяют пропан, ацетилен, прочие заменители. По готовности нагрева металла, который несложно определить по раскаленному цвету стали, в рабочую зону под давлением до 12 атмосфер подается струя кислорода. Технологический процесс резки реализуется за счет окисления железа, сгорающего в струе кислорода. Остатки расплавленного материала подлежат удалению потоком кислородной среды. В связи с тем, что операция окисления стали включает возможность для прямого горения ферума в твердой фазе кислородного потока необходимо соблюдать условие, чтобы температура нагрева не превышала порог плавления.

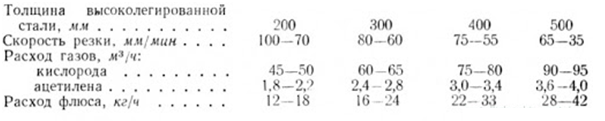

Ручная газовая резка применима для низколегированных стальных изделий, где долевое соотношение примесей к общей массе не превышает 5%. Высокое содержание легирующих компонентов приводит к формированию тугоплавких окислов, которые препятствуют равномерному нагреву и экзотермической реакции. Эффективная термообработка для раскроя металлопроката реализуется для ряда высоколегированных, а также для низколегированных и углеродистых сплавов различной толщины. Подвергаются резке при определенных условиях титан и чугун.

Преимущества и недостатки

Как технологический процесс ручная резка отличается целым рядом достоинств, которые позволяют применять методику для проведения ряда монтажных и строительных работ, не требующих высокой точности. Практически всегда качество газовой порезки стали удовлетворяет требованиям при реализации комплекса работ по демонтажу металлоконструкций, коммуникаций, инженерных сооружений, трубопроводов, отдельных узлов и деталей конструкций. При этом технология имеет характерные особенности, которыми обусловлена экономическая целесообразность ее использования. Среди них:

- высокая скорость и производительность;

- энергонезависимость и мобильность оборудования, которое одинаково успешно может применять в цеху, на стройплощадке или вдали от источников энергии;

- небольшие габариты и сравнительно малая масса оборудования:

- невысокая себестоимость;

- простота процесса и минимальные требования к оборудованию рабочей площадки;

- доступная стоимость расходных материалов;

- долговечность и доступная стоимость оборудования.

Наличие человеческого фактора оказывает влияние на качество газовой резки, которое даже в самом идеальном случае отличается неравномерностью, значительной шириной и косиной реза, невысокой точностью, наличием оплавления кромок металлических деталей, шероховатостью разрезных поверхностей. Нередко из-за неравномерности прогрева детали или изделия подвергаются деформации. Для предотвращения изменения формы на практике применяют механические крепления и струбцины, позволяющие зафиксировать изделие в необходимом положении и не допустить искажений формы. Эффективность и производительность газовой резки варьируется в зависимости от толщины металла. При этом качественные характеристики зависят от таких факторов, как стабильность процесса горения и поддержание постоянных условий в области температурного режима, обеспечение оптимальной и постоянной скорости движения резака, его положения. В связи с этим технология ручной газовой резки изделий металлопроката практически никогда не используется в условиях массового производства. Вручную допускается вырезать заготовки из листовой стали, которые в дальнейшем подвергаются штамповке, ковке или другой механической обработке.

Для повышения точности и качества резки задействуются машинные, автоматические методы термической обработки при помощи станков с числовым программным управлением.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

-

Создание изделий от 1 часа

-

Отсрочка платежа постоянным клиентам

-

Возможна оплата по факту отгрузки

-

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Меры безопасности

Ручная газовая резка относится к категории огневых работ повышенной опасности, для выполнения которых необходимо соблюдать ряд требований пожарной безопасности и охранный труда. К работам допускается специально обученный персонал, имеющий подтверждение соответствующей квалификации. Место проведения газовых работ должно быть обеспечено первичными средствами огнетушения, а сама работа оформлена нарядом-допуском или распоряжением. Для предотвращения получения ожогов резчик обязан использовать спецодежду, пользоваться защитной маской. Шланги баллонов должны иметь длину не более 30 метров.

с момента заказа