Лазерная резка дюрали

Дюралюминий относится к категории высокопрочных сплавов, представляющих собой одну из разновидностей материала, выполненного на основе алюминия. В процессе изготовления дюраль формируется благодаря легированию алюминия такими примесями, как марганец, магний и медь. При этом около 93% приходится на основной ингредиент в виде алюминия, около 4,5% от общей доли занимает медь, 1,5% и 0,5% - магний и марганец. Предел кратковременной прочности готового материала варьируется в пределах от 400 до 500 МПа. В значительной мере прочностные характеристики зависят от химсостава сплава, а также наличий его термической обработки.

В настоящее время дюралюминий представляет собой распространенный конструкционный материал, который благодаря набору своих эксплуатационных качеств, получил широкую сферу применения. Дюраль является незаменимым компонентом для сооружения механизмов, устройств и конструкций в машиностроении, авиации, космической индустрии, всех прочих направлениях, где наряду с прочностью решающее значение имеет низкая масса изделия. Современные сплавы имеют температуру плавления на уровне 650ºС при плотности от 2500 до 2800 кг/м3. В процессе изготовления изначально дюраль после отжига приобретает свойства алюминия, которому характерна мягкость и пластичность. Однако окончательный набор параметров формируется лишь после естественного старения, когда спустя несколько суток материал обретает заданную жесткость и твердость. Широкое распространение при этом получили конструкционные сплавы ВАД1, Д1, В17, Д15, Д19, В65, Д18.

В процессе изготовления изделий и деталей из дюралюминиевого проката в значительной мере их качество зависит от технологии обработки. Техника лазерной резки дюрали заслужила широкую популярность, позволяя осуществлять изготовление ответственных узлов со сложным контуром с высокой степенью точности.

Возможности и особенности лазерной резки

Лазерная резка дюралюминия представляет собой технологическую операцию, реализуемую с целью раскроя материала по заданным размерам и шаблонам при помощи сфокусированного луча. В настоящее время этот прием используется как в массовом, серийном, так и в мелкосерийном производстве, представляя собой наиболее эффективную методику обработки сплава, выполненного на основе легированного алюминия. Технология лазерной резки позволяет работать с дюралюминиевыми сплавами толщиной от 0,2 до 30 мм.

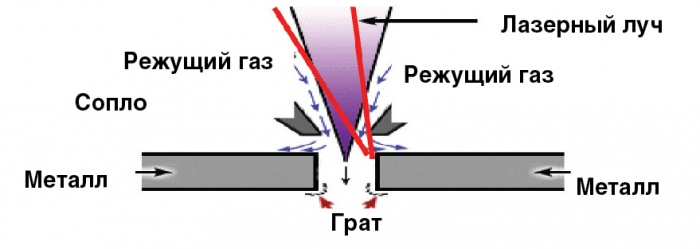

Физика процесса разрезания сплава заключается в воздействии направленного луча лазера на небольшой участок материала, вследствие чего возникает необходимый разрушающий эффект. Ширина реза при этом составляет всего 0,07 - 0,1 мм, позволяя получить минимальную погрешность и сократить до минимума объем отходов. Материал, поглощая излучение, нагревается до порогового значения температуры плавления, равной 650ºС, достигая состояния кипения. При этом дюраль в зоне реза выгорает и испаряется до полного прорезания изделия. Важную роль играют также вспомогательные материалы, которые подаются в зону реза и являются своеобразными катализаторами реакции. В качестве таковых применяется аргон, сжатый воздух, а также кислород, которые изначально способствуют необходимому окислению сплава, а после помогают поддерживать необходимую температуру, а также режим резки. Помимо этого поток выдувает из зоны реза создающие помеху продукты горения, повышая качество операции.

Техническая реализация

Станок для лазерной резки представляет собой сложное электромеханическое устройство. В качестве инструмента для обработки материала используется мощный световой поток, собранный в луч, который излучается посредством оптических генераторов. Высокая частота импульсов лазерного излучения позволяет обеспечить эффективность потока, который воздействует на материал, не изменяя его структуру в месте обработки. Лазерная резка обладает высокой скорость действия, позволяя формировать точные линии и контура деталей, которые впоследствии не нуждаются в дополнительной обработке. При работе с изделиями из дюрали находят применение лазеры импульсного и непрерывного типа на станках с твердотельным и волоконным типом действия.

В состав станка входит рабочий стол, размеры которого могут изменять в широких пределах, в зависимости от габаритов обрабатываемых изделий. В процессе проведения операции заготовки закрепляются в плоскости, обеспечивая неподвижность при работе. Над плоскостью стола размещается подвижная балка, на которой установлена режущая головка. Ее точное позиционирование обеспечивает функционирование системы перемещения с линейным механизмом привода и рядом датчиков положения. Погрешность перемещения прибора в перпендикулярных осях насчитывает ±0,01 мм. Головка и система позиционирования управляются компьютером, который позволяет загружать в программу шаблоны для раскроя материала.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

-

Создание изделий от 1 часа

-

Отсрочка платежа постоянным клиентам

-

Возможна оплата по факту отгрузки

-

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Достоинства лазерной резки

Оборудование лазерной обработки активно используется при работе с дюралевыми сплавами, благодаря целому ряду преимуществ, которыми обладает данная технология. Среди них:

- универсальность технологии, которая позволяет осуществлять резку целого ряда материалов и стальных сплавов;

- широкий диапазон толщин обрабатываемых изделий, который варьируется от 0,2 мм до 30 мм;

- прецизионная точность технологического процесса, в ходе которого предел допустимого отклонения составляет 0,1 мм;

- возможность раскроя деталей по сложной контурной траектории;

- высокая скорость реза и производительность;

- сохранение свойств и характеристик дюралевого сплава в зоне реза;

- высокое качество кромок без оплавлений и скосов, не требующее дополнительной механической обработки;

- малая толщина реза, которая насчитывает от 0,07 до 0,1 мм;

- минимальный объем отходов;

- возможность для программирования станка для серийного производства;

- широкие возможности, позволяющие формировать с высокой точностью отверстия, гравировку, пазы, технологические углубления.

с момента заказа