Кислородная резка труб

Из года в год растет объем продукции трубной промышленности, который является востребованным при строительстве объектов энергетической отрасли: линий, инженерных сетей, коммуникаций, трубопроводов. Потребность в круглых и профильных трубах испытывают не только все без исключения сферы индустриального комплекса, но и коммунальные хозяйства. При возведении, модернизации и ремонте зданий и сооружений, магистралей, раскинувшихся по всей территории России, регулярно используются трубы большого диаметра. Технологический цикл производства, а также монтаж и замена труб включают в себя этап резки изделий. В числе наиболее актуальных и востребованных в наши дни методик является кислородная резка, обладающая широким спектром возможностей и целым рядом достоинств.

Технологические особенности

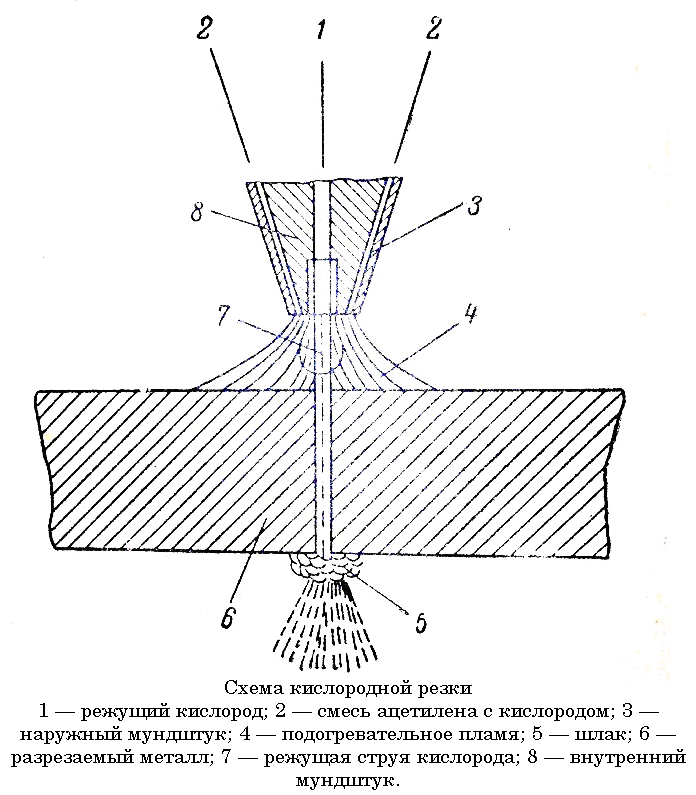

Кислородная резка относится к методу газопламенной обработки металлов. В зависимости от целей и задач различают поверхностную и разделительную резку труб, при которых в результате операций прорезаются пазы и канавки, либо происходит полное разделение металла. При этом поверхностная обработка может иметь сплошной или прерывистый контур, а разделительная резка выполняться со скосом или без скоса кромок.

Различные стали в зависимости от их химического состава или марки сплава имеют температуру плавление в диапазоне от 1000 до 1200 Сº. В процессе кислородной резки имеет место химическая реакция, в ходе которое железо сгорает в кислороде. Температурные значения при горении увеличиваются с ростом процентного содержания примеси углерода в металле. Необходимым условием для качественной кислородной резки сплавов является наличие твердого состояния разрезаемого материала. В том случае, когда труба изготовлена из сплава, который загорается только при переходе в расплавленное состояние, рез выделяется неравномерной структурой, большой шириной и высокой шероховатостью. Температуру горения металла обеспечивает подогревающее пламя. Физика процесса в ходе резки струей кислорода позволяет металлу слой за слоем окисляться на полную глубину, до полного разделения металла. При перемещении резака стальная поверхность труб легко разрезается, а образующийся шлак выдувается посредством потоков режущей смеси подаваемой под высоким давлением.

Условия резки

Как правило, кислородная резка является наиболее актуальной для низколегированных марок сталей, значение температуры воспламенения которых в кислороде составляет около 1300 Сº при пороге плавления на отметке 1500 Сº. При повышении содержания углерода и снижением значения температуры плавления материала стенки трубы качественные критерии резки ухудшаются. Помимо этого для поддержания экзотермического процесса необходимо чтобы значение температуры, при которой плавятся оксиды, формирующиеся в ходе технологической операции, должна быть ниже порога плавления сплава. В обратном случае оксиды будут иметь тугоплавкое состояние, которое не позволит осуществить их удаление с места резки и нарушит ход технологической операции. Данному условию не удовлетворяют сплавы из алюминия, а также металлы с высоким содержанием хрома. Последние способствуют образованию окислов, температура плавления которых достигает 2000 Сº, а при резке алюминия продукты сгорания плавятся при температуре свыше 2050 Сº. Работа по термическое порезке таких сплавов производится с применением специальных химических веществ – флюсов.

Непрерывный процесс резки труб реализуется при наличии необходимого количества тепла, которое выделяется при сгорании металла в кислороде. Лишь на 30% подогревающее пламя позволяет поддерживать необходимый термический режим, в то время как 70% теплоты обеспечивает экзотермическая реакция окисления стали в процессе сгорания.

Успешность технологической операции зависит от теплопроводности стали, которая при увеличении снижает устойчивость процесса, который может прекратиться любой момент.

На практике высокое качество реза достигается при работе с низкоуглеродистыми сплавами типа 15Г, 15НМ, 20Г,10Г2,15М, содержание примесей в которых составляет до 0,3%. Удовлетворительным является качество порезки стали с уровнем легирования в диапазоне от 0,3% до 0,7%, к которым относятся сплавы марок 30Г, 20М, 40Г,15ХГ,. 30Г2, 15Х,15ХФ, 10ХФ, 20Х и т. д., А при наличии долевого содержания примесей в общем объеме до 1% актуальной для таких марок как 50Г - 70Г, 35Г2 - 50Г2, 30Х - 50Х, необходимым условием является дополнительный подогрев до температуры 300 – 700 Сº . Невозможно эффективно и качественно применять кислородную резку трубной продукции из стали с уровнем легирования от 1% до 1,2% без использования специальных флюсов, в числе которых сплавы 33ХГС - 40ХС, 20ХЗ, 25ХГС - 50ХГС, 45ХНМФА и другие.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

-

Создание изделий от 1 часа

-

Отсрочка платежа постоянным клиентам

-

Возможна оплата по факту отгрузки

-

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Специфика резки труб

В большинстве случаев процесс кислородной резки изделий трубного проката задействуется для обрезки торцов изделий перед выполнением сварочных работ, а также удалении дефектных элементов трубопроводов, формировании в них отверстий необходимого размера. В качестве горючего газа для проведения операций наиболее эффективно используется ацетилен, могут применяться прочие заменители.

Резка труб может производиться в любых пространственных положениях. Трубы малого диаметра могут подвергаться термической обработке без их поворота. Для работы с трубами большого диаметра находят применение роликовые стенды, специальные каретки, а также специальные устройства в виде угольников, обеспечивающие порезку неповоротных изделий проката.

Скорость резки прокатной продукции с толщиной стенок до 12 мм составляет не более 800мм/мин. При необходимости увеличения интенсивности и производительности резки изменяется угол наклона резака, который составляет 15-25º к касательной в месте пересечения оси резака с поверхностью трубного изделия. Это позволяет увеличить зону соприкосновения кислорода с металлической поверхностью. Минимальная скорость резки труб толщиной от 300 до 1020 мм варьируется от 90 до 150 секунд на метр при наклонном положении инструмента.

с момента заказа