Воздушно-плазменная резка

Техника воздушно-плазменной резки была разработана в середине минувшего столетия, в то время как появление первых промышленных станков датируется 1959-м годом. При этом явление плазмы было открыто более 100 лет том назад. Благодаря универсальности и эффективности, технология позволяет производить обработку всех видов стальных сплавов, включая токопроводящие материалы и алюминий, высоколегированные и углеродистые марки.

Основа технологического процесса

Метод воздушно-плазменной резки базируется на разделении металла посредством применения в качестве режущего инструмента плазменной струи. Поток плазмы имеет температуру в пределах от 20000ºС до 40000ºС и формируется при помощи плазмотрона. Это позволяет достигать высокой производительности технологического процесса со скоростью до 15 метров в минуту. При этом диапазон толщин обрабатываемых заготовок и деталей варьируется в широких пределах и составляет от 0,5 мм до 160 мм. Наиболее целесообразной с экономической точки зрения методика является при работе с материалами толщиной менее 50 мм. В наши дни техника плазменной резки относится к числу наиболее практичных и эффективных методик раскроя, которые применимы для всех видов стального проката, включая листовые, профильные, а также трубные заготовки.

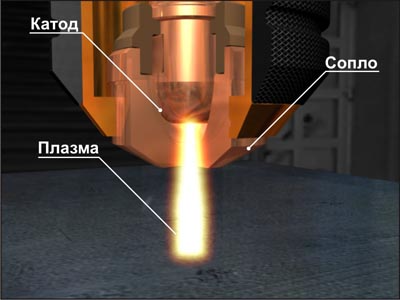

Плазма представляет собой субстанцию в виде электропроводящего газа. Металл обрабатывается до полного разделения при помощи плазменной дуги, которая формируется в процессе пропускания газа через узкое сопло, расположенное внутри конструкции плазмотрона. Газовую смесь в виде аргона, азота или кислорода подают с высоким давлением. Для образования электрической дуги к потоку подводится ток от источника электропитания. Как следствие, образуется струя плазмы, которая обладает необходимыми температурными свойствами для резки металла и направленным потоком газа, обеспечивающим смещение частиц и продуктов горения с доступом к шву в зоне реза.

Различают ручную и автоматическую плазменную резку, для осуществления которых применяется специальное оборудование с различными техническими характериcтиками.

Состав установки плазменной резки

Для проведения работ по обработке металлических изделий посредством технологии воздушно-плазменной резки используется различное оборудование, которое может различаться мощностью, габаритами и возможностями. При этом в состав каждого станка входят базовые элементы конструкции, а именно:

- источник питания, в качестве которого выступает выпрямитель осуществляющий преобразование переменного, одно- или трехфазного тока в постоянный. Напряжение на выходе выпрямителя может варьироваться от 200В до 400В. Благодаря постоянному току формируется и поддерживается стабильно горение плазменной дуги. Помимо этого посредством преобразователя может регулироваться параметр силы тока, изменяющийся в зависимости от толщин и химического состава конкретного сплава;

- система розжига дуги представляющая собой схему контура, которая выдает на выходе электрический импульс с частотой 2 МГц и амплитудой напряжения до 5000 В. Задача контура – образование искры, которая служит начальной точкой для возгорания плазменной дуги;

- Плазмотрон – конструкция необходимая для охлаждения расходных материалов и выравнивания. В процессе технологической операции значительному температурному воздействию подвергается сопло, завихритель и электрод. Детали удерживаются вместе посредством конструкции из внешнего и внутреннего поджимного колпачка.

В зависимости от принципа действия современные плазменные установки для резки стали классифицируются на два типа:

- станки с использованием традиционной схемы резки, в которой в виде плазменного газа находит применение окружающий воздух. При этом форма дуги является производной от отверстия сопла. Значение силы тока дуги при этом находится в пределах от 12 000 до 20 000 ампер на квадратный дюйм. В большинстве случаев система актуальная для использования в ручных плазменных резаках и некоторых автоматических устройствах;

- высокочастотные станки плазменной резки характеризуются большой плотностью тока и применяются при необходимости прецизионной и точной резки ответственных изделий с высоким качеством реза. Устройство станка отличается повышенной сложностью, включая в себя детали, обеспечивающие фокусировку дуги. Плотность тока в плазме таких устройств достигает значения 40 000 – 50 000 ампер на дюйм квадратный. При этом в виде газов находят применение такие среды, как азот, очищенный воздух, кислород, а также производные смеси на базе водорода, азота и аргона.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

-

Создание изделий от 1 часа

-

Отсрочка платежа постоянным клиентам

-

Возможна оплата по факту отгрузки

-

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Достоинства технологии плазменной резки

Воздушно-плазменная резка обладает рядом преимуществ, благодаря которым техника получила широкое распространение и массово используется в современной промышленности, среди них:

- высокая производительность процесса, которая превышает показатели газопламенной резки при обработке изделий средних и малых толщин;

- возможность для автоматической и ручной резки;

- высокое качество реза и кромок, которые сохраняют вою структуру и прочность за счет локального, местного нагрева заготовки;

- исключение деформирования готовых деталей;

- возможность раскроя по любой даже самой сложной конфигурации без ограничений по форме;

- простота и нетребовательность оборудования в эксплуатации;

- мобильность устройств малой мощности;

- высокая энергоэффективность;

- универсальность устройств, которые могут использоваться для работы со всеми видами металлических и неметаллических изделий.

с момента заказа