Лазерная резка алюминия

Высокая популярность алюминия и сплавов, выполненных на основе этого металла, объясняется его характерными свойствами, в числе которых такие качества, как небольшая масса, устойчивость к коррозионным процессам, прочность, высокая теплопроводность, податливость к штамповке. При этом сплав используется в целом ряде областей, представляя интерес для авиации, машиностроении и оборонной промышленности, космической индустрии, химически и металлургических предприятий, сельского хозяйства и бытовых нужд. Огромное значение при изготовлении изделий и деталей из алюминия имеет процесс технологической обработки сплава. Одним из наиболее актуальных и востребованных видов резки является операция с применением лазера. Использование высокотехнологичных лазерных установок позволяет с высокой скоростью производить продукцию любой, в том числе сложной формы без дефектов с высокой точностью и качеством кромок. Лазерная резка алюминия в настоящее время активно применяется в промышленных масштабах, обеспечивая изготовление ответственных деталей и узлов для целого ряда машин и механизмов. Филигранный раскрой позволяет использовать лазер при изготовлении элементов декора, других изделий, где помимо точности является актуальным качество и эстетичный внешний вид.

Особенности лазерной резки алюминия

Алюминиевые сплавы относятся к категории наиболее проблемных металлов с точки зрения обработки. Это обусловлено свойствами материала, который с повышением температуры поверхности склонен к образованию трещин и появлению прочих дефектов, окислению, имея при этом высокий коэффициент теплопроводности. По причине совокупности данных характеристик технология лазерной резки как нельзя лучше подходит для работы с алюминием. Технологический процесс отличается от альтернативных методик возможностью работы с материалом вне зависимости от набора его теплофизических параметров и характеристик. Операция производится за счет концентрированной энергии луча лазера высокой мощности. При этом техпроцесс реализуется в малой зоне реза, что приводит в экономии дорогостоящего материала. Обладая прецизионной точностью, процесс позволяет производить сложноконтурный раскрой материала с предельно высокой скоростью без каких-либо дефектов. Готовые детали при этом не нуждаются в механической обработке. Современные виды станков позволяют осуществлять резку изделий из алюминия с толщиной от 0,2 мм до 25 мм.

Достоинства и недостатки технологии

Лазерная резка алюминия получила широкое распространение благодаря целому ряду преимуществ и возможностей технологии при работе с данным видом сплава. Среди них такие факторы, как:

- высокий показатель эффективности и производительности. Скорость резки тонколистовых изделий может достигать 12 м/с;

- гибкость процесса обработки. При необходимости станки подлежат быстрой перенастройке с загрузкой файла шаблона резки иных изделий;

- малые затраты времени на резку;

- высокое качество реза и кромок, не требующей последующей механической зачистки;

- снижение расхода материалов. Тонкий луч лазера обеспечивает минимальную ширину шва, способствуя экономичности технологической операции в целом;

- высокая точность, предел допустимой погрешности которой насчитывает ±0.1 мм;

- минимальный уровень термического воздействия на материал, который позволяет сохранить в целостности алюминий и избежать возможных деформаций;

- широкие возможности для изготовления деталей со сложным контуром;

- лазерный луч исключает прямой механический контакт с материалом и производит резку с сохранением структуры и качественных, прочностных характеристик сплава, не ослабляя его края и кромки.

К числу недостатков лазерной резки можно отнести:

- высокую стоимость оборудования в виде станков;

- большую мощность агрегатов, которая может достигать 100кВт;

- небольшой предел толщины разрезаемых изделий, который варьируется от 0,2 мм до 25 мм.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

-

Создание изделий от 1 часа

-

Отсрочка платежа постоянным клиентам

-

Возможна оплата по факту отгрузки

-

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Физика процесса

Лазерная резка алюминия обладает своей спецификой, которая обусловлена физическими свойствами материала, который выделяется высоким значением теплопроводности, а также плохо поглощает луч по причине оптических и теплофизических характеристик сплава. Резка алюминия считается одной из самых сложных. Управление процессом обработки реализуется автоматически. При этом лазер имеет повышенную по сравнению с другими материалами мощность, которая настраивается по химическому составу, а также варьируется в зависимости от толщины разрезаемого изделия.

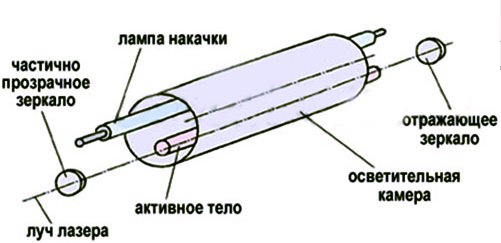

Для резки задействуются станки твердотельного и газового принципа действия, которые отличаются не только режимами работы, но и мощностью. Самыми мощными являются газовые устройства, которые могут функционировать в импульсном и непрерывном режимах. Твердотельное оборудование обеспечивает работу лазера только в импульсном пакетном режиме. Точная фокусировка позволяет формировать луч толщиной 0,8 мм. При этом в зону резки дополнительно для поддержания условий выполнения техпроцесса подводится газовый поток. В качестве последнего чаще всего задействуется азот. Попадая под давлением в зону реза он смещается и уносит частицы расплавленного сплава, обеспечивая доступ лучу к низлежащим слоям металла. Несмотря на предельно доступные высокие скорости резки, работа с алюминием, как правило, осуществляется на средней скорости с целью исключить брак.

Станки оснащаются рабочим столом для размещения исходных заготовок, размер которого зависит от габаритов разрезаемого материала. Лазерная головка крепится на поперечной подвижной планке с возможность перемещения по ней в параллельном направлении. Станок позиционирует и фокусирует луч при помощи блока управления компьютера, достигая точности расположения до 0,1 мм.

с момента заказа