Лазерная резка круглой трубы

Трубный прокат - один из наиболее популярных видов металлопродукции. Трубы круглого сечения представляют собой пустотелую стальную конструкцию и предназначены для строительства систем, коммуникаций, осуществляющих транзит энергоносителей в виде пара, жидкости, газа, раствора и т. д. Стальной трубопрокат изготавливается на металлургических заводах промышленным способом, представляя собой различные виды изделий. По способу изготовления трубы круглого сечения делятся на бесшовные и электросварные. Первые отличаются цельной конструкцией и производятся в процессе ковки, волочения, прокатки или прессования. Электросварной прокат производится в прямошовном и спиралешовном исполнении на базе листовой заготовки - штрипса. Производство прямошовной продукции регламентируется нормативами отраслевых стандартов ГОСТ 10704-91, ГОСТ 10706-76, ГОСТ 10705-80, для спиралешовных изделий требования изложены в ГОСТ 8696-74 и ГОСТ 20295-85. При изготовлении холоднодеформированных и горячедеформированных бесшовных труб производители руководствуются нормативными требованиями ГОСТ 8732-78 и ГОСТ 8734-75. Водогазопроводные трубы изготавливают по ГОСТ 3262-75.

Одной из главных характеристик труб является сечение. Прокат с диаметром более 530 мм относится к категории труб большого сечения. В ходе изготовления для повышения прочностных и антикоррозионных свойств изделий могут использоваться различные, в том числе оцинкованные сплавы. Сфера применения труб широка и разнообразна. На основе водогазопроводных труб сооружают коммуникации, обеспечивающие подачу воды, газа, пара для промышленных и гражданских нужд. Трубы большого диаметра представляют собой основу для строительства магистральных линий и трубопроводов с высокой пропускной способностью, которые представляют основу нефтегазовой и химической индустрии, находят применение в металлургической промышленности. Нередко трубный прокат используется при сооружении металлоконструкций и задействуется в строительстве.

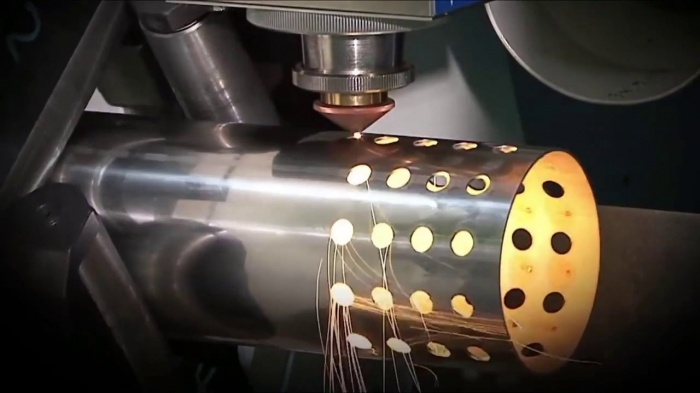

Одной из ключевых операций при работе с трубным прокатом в процессе строительства, ремонта, модернизации коммуникаций и магистралей является резка. В качестве одной из передовых методик резки в настоящее время выступает лазерная методика, открывающая широкие перспективы в области обеспечения высокой точности, качества и производительности.

Возможности и особенности резки труб лазером

На практике станочная лазерная резка обеспечивает высокоточный раскрой изделий любого размера. Техника обработки лазером позволяет производить резку трубопроката с толщиной стенки от 0,2 мм до 30 мм. Технологические комплексы находят применение в цехах металлургических заводов при порезке готовой продукции перед отгрузкой, а также в массовом производстве деталей и изделий систем, трубопроводов и коммуникаций. При этом возможности технологии позволяют производить трехмерную резку отверстий и необходимую перфорацию, позволяя вырезать окружности различной, в том числе сложной конфигурации. Обработка всех видов трубного проката реализуется в соответствии с шаблонами, заданными файлами программного обеспечения. При этом оборудование для резки труб обладает спецификой, позволяя осуществлять управления координатами вращения, а также положением в линейной плоскости.

Оборудование для резки

В ходе лазерной резки, в зависимости от габаритов и характеристик объектов, применяют станки различной мощности, которая может варьироваться от 6 до 100 кВт, функционирующие в импульсном и непрерывном режимах. Наименьшей мощностью обладают твердотельные установки, луч в которых создается при помощи лампы накачивания, системы зеркал и твердотельного элемента в виде искусственного кристалла. В газовых и газодинамических станках лазер обретает мощность за счет наличия среды и формирования температурных переходов.

Физические основы технологии

Резка трубного проката реализуется станком посредством воздействия на поверхность металла лазерного луча определенной мощности. Для создания необходимой плотности, когерентности, монохроматичности и направленности используют специальное оснащение. Луч фокусируется специальными оптическими приборами, которые в процессе работы подвергаются термическому воздействию и нуждаются в принудительном охлаждении. Обработка металла с полным или частичным его разделением происходит за счет точечного нагрева, который является следствием влияния направленного светового потока.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

-

Создание изделий от 1 часа

-

Отсрочка платежа постоянным клиентам

-

Возможна оплата по факту отгрузки

-

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Преимущества и недостатки методики лазерной резки трубопроката

Технология станочной лазерной резки обладает индивидуальными достоинствами, среди которых такие факторы, как:

- высокая скорость резки и производительность;

- точность обработки, которая позволяет изготавливать детали с погрешностью в габаритах реза ±0,1 мм, востребованные в ответственных узлах, системах, конструкциях;

- гибкость настройки установок, позволяющая производить замену шаблонов и осуществлять резку труб разного сечения;

- возможность формирования реза сложной конфигурации, реализации перфорации, гравировки;

- высокое качество кромок изделия. Готовые детали пригодны к использованию и не нуждаются в дополнительной механической обработке;

- лазерная резка труб позволяет обеспечивать раскрой изделий с их вращением, учитывая трехмерную специфику проката;

- воздействие лазера исключает механический контакт и имеет минимальную площадь и позволяет сохранить свойства и структуру материала, его прочностные и эксплуатационные качества.

Наряду с преимуществами лазерная резка отличается высоким энергопотреблением, которое является актуальным при серийном производстве.

с момента заказа