Ручная кислородная резка

Сталь без преувеличения является самым известным и популярным сплавом железа. Железные конструкции окружают нас в быту, формируют комфорт и безопасность, обеспечивают удобство и инфраструктуру. Современный стальной прокат представлен широким многообразием изделий, на основе которых строятся здания и сооружения, создаются машины и аппараты, возводятся коммуникации, магистрали и многое другое. При этом востребованными являются все виды проката - листовой металл и арматура, тавровая и двутавровая балки, швеллер, трубы, уголок и прочие виды изделий общего и специального назначения. Использование металлических элементов является гарантией прочности и долговечности конструкций, позволяет сэкономить пространство и решить спектр задач, связанных с уменьшением массы, материалоемкости и т. д. Для этого стальные изделия подвергаются обработке - раскрою в виде линейной или фигурной резки, которая актуальна, как во время проведения монтажных работ, так и при ремонте и демонтаже коммуникаций и металлоконструкций. Одной из наиболее доступных и дешевых технологий является ручная кислородная резка.

Резка низколегированных сплавов

В том случае, если температура горения стального сплава не превышает порог, при котором материал переходит в жидкое состояние, а продукты окисления преобразуются в шлак и легко удаляются из рабочей зоны, для разделения металла может применяться стандартная технология ручной кислородной резки.

Процесс является актуальным для сталей с уровнем легирования не выше, чем 0,7%. Низколегированные сплавы удовлетворяют необходимым условиям использования оборудования и позволяют эффективно использовать методику при раскрое листовых, трубных, сортовых изделий проката.

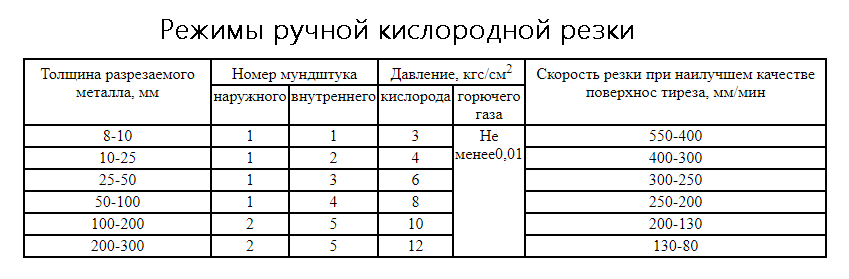

При этом используется стандартное оборудование в виде резака и двух компонентов в виде горючего газа и кислорода. Горючие газы выбираются в зависимости от индивидуальных задач. Наиболее эффективным является ацетилен, который отличается повышенной температурой горения и аналогичной стоимостью по сравнению аналогами. Экономичным, но наименее эффективным остается пропан. При ручной резке кислородом при помощи газов формируется подогревающее пламя. Термическое воздействие нагревает металл до заданного порога, который в среднем составляет 1100 Сº, после которого материал готов к процессу резки. Разделение металла осуществляется посредством подачи чистого кислорода под высоким давлением, которое в зависимости от толщины стали может варьироваться в пределах от 3 до 12 атмосфер.

При воспламенении кислорода происходит экзотермическая реакция, в результате которой сталь окисляется. Продукты горения в виде шлаков в жидком виде удаляются потоком кислорода, обеспечивая доступ для горения низшим слоям металла до полного прорезания.

Резка высоколегированных сплавов

При работе со стальными сплавами, в которых уровень легирования превышает 0,7%, обычная технология кислородной резки не используется. Причиной тому служит наличие тугоплавких окислов, порог плавления которых превышает температуру резки. В связи с этим продукты окисления не могут быть удалены из рабочей зоны, препятствуя прогреву низлежащих слоев металла для полного рассекания, а также обеспечивая отток тепла от места проведения технологической операции. Такая ситуация наблюдается при резке чугуна, жаропрочных, коррозионно-стойких и многих других марок сплавов. Чтобы осуществить резку такой стали используют специальные катализаторы реакции горения - флюсы, способные повысить температуру в рабочей области.

При этом в качестве оборудования для кислородной резки применяется резак с флюсопитателем. В качестве добавки в рез осуществляют подачу флюса - состава из железного порошка с размером фракции не более 0,2 мм. Для резки различных сплавов по ГОСТ 9849-74 используется пять марок флюсов - ПЖ-1 - ПЖ-5. Каждый из них обладает различным составом, включая помимо железа в долевом соотношении от 92% до 98% примеси серы, углерода, фосфора или марганца.

Наличие флюса позволяет добиться устойчивости реализации экзотермического процесса, а также улучшает качество реза. При этом технология процесса остается прежней, за исключением наличие третьего компонента помимо горючего газа, обеспечивающего наличие подогревающего пламени и кислорода. Флюс сгорает в месте реза и тем самым повышает температуру, благодаря которой окислы переходят в жидкое состояние и удаляются посредством потока кислорода. Методика флюсового разделения металла позволяет работать изделиями из высоколегированных сплавов с толщиной до 500 мм.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

-

Создание изделий от 1 часа

-

Отсрочка платежа постоянным клиентам

-

Возможна оплата по факту отгрузки

-

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Особенности ручной резки

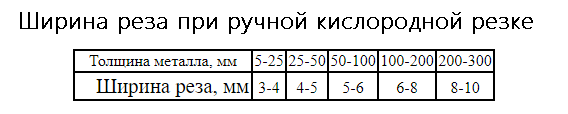

В отличие от механизированных методик ручная резка стали имеет ряд особенностей, которые отражаются на качестве реза. В отличие от автоматизированных станков в результате ручной порезки металлических изделий рез имеет заметную нелинейность и повышенную шероховатость, отличается неизбежным наличием косины. В ходе технологического процесс резчику приходится самостоятельно выбирать оптимальную скорость операции, которая зависит от целого ряда факторов, в числе которых в первую очередь необходимо учитывать толщину металла, а также его химический состав. Так, например, при резке стальной продукции толщиной от 8 до 10 мм скорость процесса может достигать 400 - 550 мм в минуту, в то время как при разделении металла толщиной от 200 до 300 мм производительность падает и насчитывает от 80 до 130 мм в минуту. При попытке увеличения скорости ручной резки наблюдается снижение качества поверхности реза. Высокая ширина реза и низкая точность при ручном разделении металла посредством кислородного резака не позволяют использовать методику в ситуациях, когда востребована прецизионная точность. В зависимости от толщины металла ширина реза может изменяться в пределах от 3 до 10 мм.

с момента заказа