Кислородно-флюсовая резка

Сталь стала незаменимым материалом, который широко используется во всех без исключения сферах промышленности, строительства, энергетики. Металлические конструкции и детали стали основой для сооружения высотных зданий, современных машин и механизмов, инновационных летательных аппаратов, кораблей, многих других изделий, в которых востребована надежность, прочность, устойчивость стальных сплавов. Применение стальных труб обеспечивает функционирование коммуникаций энергетического комплекса. Чтобы обеспечить наиболее высокие эксплуатационные характеристики стальных листов, профильных и трубных изделий, прочих изделий металлопроката применительно к индивидуальным условиям находят применение различные сплавы. Легированные металлы имеют различный химический состав, который востребован при необходимости наличия жаростойких, коррозионностойких, других свойств и качеств. В процессе применения, монтажа, строительства изделия из легированных стальных сплавов подвергают резке. При использовании для полного и частичного разделения металла кислородной технологии резки для высоколегированных сплавов задействуется кислородно-флюсовая методика.

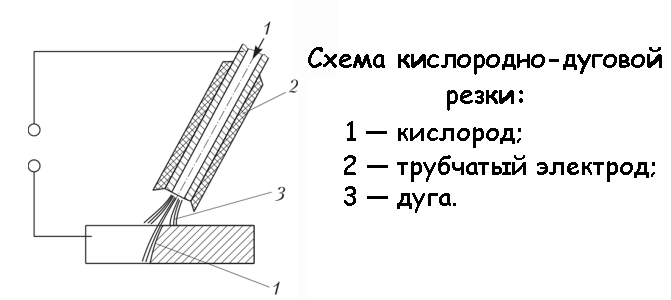

Технология кислородной резки

В процессе резки стальных изделий металлического проката материал сгорает в результате протекания экзотермической реакции, при температуре ниже порога плавления. Это позволяет осуществлять качественное разделение стальных изделий, обеспечивать ровный рез, отсутствие искривлений, шероховатостей и наклонов на кромке. При этом образуются шлаки в виде продуктов окисления, которые, благодаря термическому воздействию переходят в жидкое состояние и удаляются из рабочей зоны проведения техпроцесса потоком направленного кислорода. В том случае, если окислы будут иметь температуру плавления выше, чем порог плавления металла, резка при помощи кислородного оборудования станет невозможной. При воздействии на поверхность кислород должен обеспечивать реакцию со всеми слоями металла до полного, сквозного прожигания. При этом удаление шлаков - одно из главных условий, без которого нижние слои сплава не будут доступны для резака. В связи с этим кислородная технология резки применяется в чистом виде для сталей, химический состав которых подразумевает низкую степень легирования. Допустимая доля примесей может составлять до 0,7% от общей массы.

В том случае, когда стоит задача произвести резку при помощи кислорода изделий металлопроката, выполненных из специальных, а также высоколегированных сплавов стали используются специальные добавки - флюсы. Такая ситуация наблюдается при резке хромистых сплавов, окислы которых достигают жидкого состояния при температуре 2270 Сº при температуре плавления материала около 1900 Сº, а также многих других материалов с добавками в виде углерода, никеля и прочих примесей.

Особенности использования кислородно-флюсовой методики

Главной трудность процесса порезки высоколегированной стали является наличие тугоплавких окислов. Наличие пленки на продуктах окисления исключает нормальный контакт между местом резки и кислородной струей, способствуя увеличению объема отводимого с места техпроцесса тепла, что приводит к завершению операции. К металлам, в ходе порезки которых происходит формирование тугоплавкой пленки на окислах, относятся такие нержавеющие, а также жаропрочные марки сталей, чугуны и многие другие. Чтобы успешно реализовать процесс их резки, необходимо обеспечить плавление окислов и их удаление из рабочей зоны. При этом продукты горения должны находиться в необходимом жидком состоянии. Это может быть осуществлено лишь при использовании дополнительного нагрева, сконцентрированного в месте реза. Данный эффект достигается за счет применения специального флюса, который подается в щель реза вместе с кислородом и горючим газом, обеспечивающим функционирование подогревательного пламени. Одновременно порошкообразный материал выполняет функцию катализатора процесса с необходимым тепловым и абразивным воздействием. Металлический порошок сгорает в щели реза и повышает тем самым температуру в заданной рабочей зоне, обеспечивая необходимую степень текучести тугоплавких окислов. При этом прогреваются, благодаря дополнительному тепловому воздействию, и нижние слои металла, которые впоследствии подвергаются резке. При использовании кислородно-флюсовой технологии осуществляется резка металла с предельной толщиной, которая может достигать 500 мм. Абразивная функция флюсовой добавки состоит в механическом воздействии под видом ударного трения частиц катализатора на продукты в виде тугоплавких окислов. Скорость резки зависит от толщины и химсостава материала.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

-

Создание изделий от 1 часа

-

Отсрочка платежа постоянным клиентам

-

Возможна оплата по факту отгрузки

-

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Состав флюсов

Основой флюсовых добавок служит металлический порошок с размером фракции не более 0,2 мм. Для устойчивого процесса разделения металла содержание углерода в порошке не должно превышать 0,4%, а кислорода - 6%. Превышение этих значений способствует понижению температуры горения, что приводит к нежелательному сценарию. При кислородно-флюсовой резке в соответствии с требованиями отраслевого стандарта ГОСТ 9849-74 находят применение 5 стандартных марок флюсового железного порошка ПЖ-1 - ПЖ-5. Помимо железа, которое составляет от 94% до 98% от общей доли, в состав флюсов входят такие компоненты, как кремний, фосфор, углерод, сера и марганец. Помимо этого, могут применяться флюсы, в которые кроме железного порошка, входят добавки в виде алюминиевых частиц. Качество флюсов определяется размерностью порошковых элементов, которые не должны превышать 0,28 мм. Для этого в процессе производства компоненты проходят отсев через специальное сито. При наличии крупных фрагментов, флюс может неравномерно поступать в рабочую зону, вследствие чего под угрозой окажется нормальный ход течения экзотермической реакции резки металла.

с момента заказа